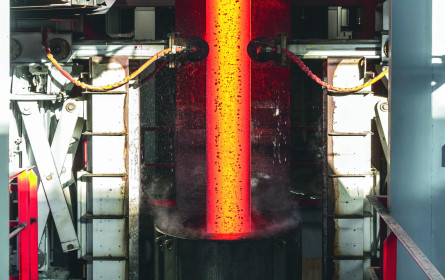

LINZ/DONAWITZ. Die voestalpine hat an ihrem Standort in Donawitz den weltweit ersten hochqualitativen „grünen“ Qualitätswalzdraht aus wasserstoffreduziertem Reineisen und Schrott hergestellt. Produziert wurde das wasserstoffreduzierte Reineisen in der Pilotanlage Hyfor, die historische Schmelze erfolgte in der konzerneigenen Forschungsanlage Technikum Metallurgie, einem einzigartigen kompletten Stahlwerk im Kleinformat. Der CO2-arme Stahl wurde im Walzdrahtwerk zu Wälzlagerstahl weiterarbeitet, der sich durch seine besondere Härte und Verschleißbeständigkeit auszeichnet. Die Produktion hochwertiger, CO2-reduzierter Stahlqualitäten zählt zu den größten technologischen Herausforderungen bei der Umstellung zur grünen Stahlproduktion.

Grüne Technologie

Die voestalpine hat mit greentec steel einen ambitionierten und umsetzbaren Stufenplan entwickelt, um ihren Beitrag zur Erreichung der Klimaziele leisten zu können und wird in einem ersten Schritt ab 2027 mit dem teilweisen Ersatz der bestehenden, kohlebasierten Hochofentechnologie durch eine grünstrombetriebene Elektrolichtbogen-Ofentechnologie ihre CO2-Emissionen um bis zu 30% reduzieren. Das entspricht fast fünf Prozent der jährlichen CO2-Emissionen Österreichs. Damit ist greentec steel das größte Klimaschutzprogramm in Österreich.

Bis 2050 strebt der Konzern eine CO2-neutrale Stahlproduktion an und forscht dafür intensiv an mehreren, neuen Verfahren und investiert in Pilotprojekte, die neue Wege in der Stahlerzeugung aufzeigen.

„Wir sind auf unserem Weg zur grünen Stahlerzeugung bereits erfolgreich gestartet und schreiten mit den Bauarbeiten zur Errichtung der beiden grünstrombetriebenen Elektrolichtbogenöfen in Linz und Donawitz zügig voran. Parallel forschen wir gemeinsam mit Partnern aus Industrie und Wissenschaft an unterschiedlichen Breakthrough-Technologien. Die erstmalige Schmelze von wasserstoffreduziertem Reineisen und die Weiterverarbeitung zu hochqualitativen Walzdraht ist ein historischer Meilenstein“, sagt Herbert Eibensteiner, CEO der voestalpine AG. Hyfor ist ein gemeinsames Forschungsprojekt von Primetals Technologies, voestalpine, Montanuniversität Leoben und K1-MET mit dem Ziel, die Reduktion von Feineisenerz mittels Wasserstoff zu untersuchen. Der dabei entstehende heiße Eisenschwamm könnte künftig in einem Elektrolichtbogenofen eingeschmolzen oder zur Herstellung von heiß brikettiertem Eisenschwamm verwendet werden.

Pionierarbeit

„Das Technikum Metallurgie bietet uns eine ideale Testumgebung, um unsere Stähle rasch an die Bedürfnisse unserer Kunden und geänderte Marktanforderungen anpassen zu können. Ich freue mich, dass wir hier nun auch hinsichtlich grüner Stahlerzeugung Pionierarbeit leisten und bedanke mich bei allen Forschenden und Mitarbeitenden für ihren Einsatz“, sagt Franz Kainersdorfer, Leiter der Metal Engineering Division und Mitglied des Vorstandes der voestalpine AG. Im Technikum Metallurgie erforscht die voestalpine die Produktion neuer Hochleistungsstähle, die von den steirischen Konzerngesellschaften zu Spezialschienen, Qualitätswalzdraht und höchstbelastbaren Ölfeldrohren weiterverarbeitet werden. Die Produktentwicklung erfolgt dabei über eine CO2-reduzierte Route: Die Erschmelzung des Vormaterials erfolgt mittels Strom aus erneuerbaren Energien.